Drentea is producent van moderne kantoormeubelen. Zij vroegen het engineeringsbureau van Neitraco om hen te helpen de laatste schakel te realiseren naar een volledig onbemand productieproces. Ons engineeringsbureau ontwikkelde een groot 6-assig portaal robot (gantry) die direct achter een WEMO kantmachine is geplaatst, welke de stalen panelen voor archiefkasten en ladeblokken produceert. Met de implementatie van het geautomatiseerd pelletiseren is de productie volledig geautomatiseerd en kan er 24/7 onbemand geproduceerd worden.

Volledige automatisering.

De uitvoering.

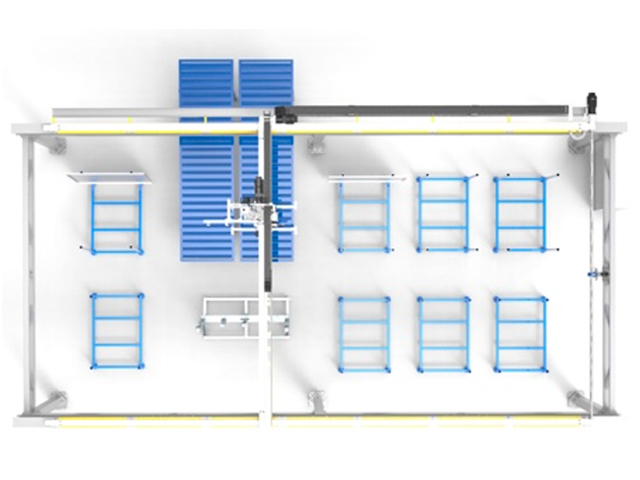

Neitraco Engineering heeft deze 6-assige portaal robot ontworpen en turn-key opgeleverd. In samenwerking met onze eigen Famag Machinefabriek is de portaal robot vervaardigd en getest. De machine stelt Drentea in staat om maar liefst 8 pallets geautomatiseerd te stapelen. Afhankelijk van de productgrootte is dit voldoende om 6-12 uur onbemand te produceren. Middels lasersensoren wordt de kwaliteit van het product gewaarborgd en wordt het stapelen gemonitord. Op basis van paneelafmeting en beschikbare pallets bepaald de robot zelfstandig de meest efficiënte stapelmethode. Daarbij worden ook eventuele afwijkende paneel diktes (afwijkingen) verrekend bij het stapelen. De geproduceerde panelen variëren tevens sterk in afmeting; van zeer klein tot maximaal 100 cm x 200 cm (18 kg), hiertoe is de portaal robot uitgerust met verschillende grippers.

Werking van de machine.

Het portaal is voorzien van vision technologie, lasers en laser triangulatie waarmee de stapelposities ingemeten worden. Daarbij wordt ook naar het type emballage gekeken: het kan gaan om houten europallets of stalen rekken. Naast de ruimtelijke oriëntatie van de emballage wordt ook bekeken of de rekken onder de juiste hoek staan en of de juiste rongen (metalen pijpen) geplaatst zijn. Wanneer alles is ingemeten, en goed bevonden, is de gantry gereed om panelen die via de rollerbaan binnen komen te gaan stapelen.

De binnenkomende panelen worden middels vision gedetecteerd, gecontroleerd op afmeting en vervolgens de positionering bepaald. Daar wordt het paneel opgepakt en wordt er een haaksheidmeting uitgevoerd. Middels een lasersensor gecontroleerd of de zettingshoek binnen tolerantie valt. Dit gebeurd steekproefsgewijs. De kwaliteitscontrole van de panelen is hiermee volledig geautomatiseerd en geborgd. Indien het paneel door alle kwaliteitscontroles heen is, wordt het paneel op een pallet, rekpallets of rekken geplaatst.

Uitgevoerde taken

Gedurende het project zijn concreet de volgende werkzaamheden uitgevoerd:

- Inventarisatie klantbehoeften (programma van eisen)

- Lay-out en capaciteitsbepaling (studie gantry v.s. robot)

- Mechanical engineering van het systeem

- Digital twin modeling

- Hardware engineering m.b.v. E-plan

- Ontwikkeling HMI interface

- 6-assige motion besturing van het platform

- Communicatie met WEMO kantbank

- Vision met lasertriangulatie voor herkenning platen en pallets en stapelrekken

- Ontwikkeling van intelligente software voor het automatische generen van stapelmethodes

- Automatische herkenning van nieuwe panelen

- CE-certificering, user en operator manuals